Innovative Elektronik verdrängt klassische Mechanik

Auch bei elektrischen Stellantrieben zeigt sich immer deutlicher der aktuelle Trend, aufwendige mechanische Funktionen durch Mikroelektronik abzubilden und zu ersetzen.

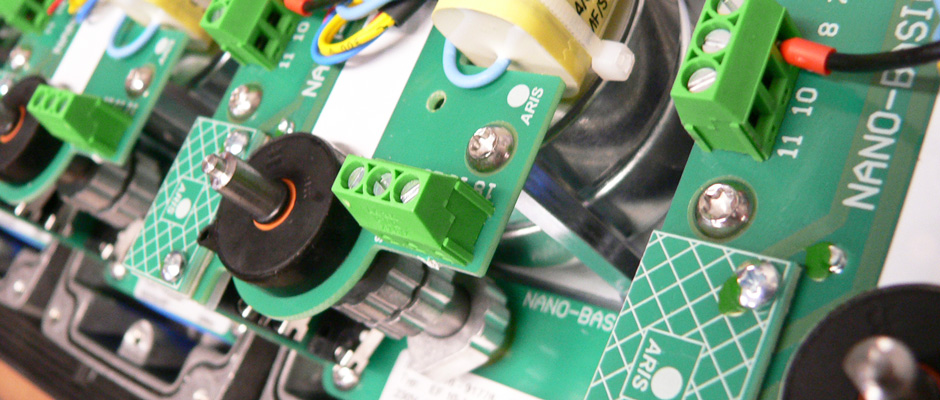

Mit den neuen Baureihen „Flexor“ und „Tensor“ erweitert ARIS Stellantriebe GmbH im Zuge einer Erneuerung des kompletten Produktportfolios in 2014 die klassischen Baureihen „nano“ und „Classic Line“ und bietet damit eine innovative Generation elektronisch geregelter Stellantriebe an. Dieser Artikel erläutert die Funktionsweise und stellt die Vorzüge dieser neuen Baureihen dar.

Die Baureihe „Flexor“ basiert auf einem herkömmlichen Stirnradgetriebe in Kombination mit einem klassischen Synchronmotor. Der Synchronmotor punktet bauartbedingt mit hohem Selbsthaltemoment und lastunabhängiger, konstanter Drehzahl, die mit der Frequenz des Stromnetzes „synchron“ läuft. Diese Eigenschaft hat dem Motor seinen Namen gegeben und ist der Grund dafür, dass klassische Stellantriebe in der Regel auf Synchronmotore als Antrieb setzen. Damit endet allerdings die Gemeinsamkeit mit der Baureihe „Flexor“. Beim „Flexor“ wurde das komplette mechanische Abschaltsystem durch eine verschleißfreie und berührungslose Positionserfassung ersetzt, die auf dem Halleffekt basiert. Diese Sensortechnik wurde bereits vor Jahren für den Einsatz in der Automobiltechnik entwickelt und hat sich durch extreme Robustheit, weiten Temperaturbereich und hohe Zuverlässigkeit bewährt.

Im Stellantrieb wird auf der Abtriebswelle ein Magnet montiert, der sich unter einer Elektronikplatine dreht. Sie ist das Herzstück des Stellantriebes und besitzt exakt über dem Magneten eine Sensoreinheit als integrierte Schaltung mit mehreren Hallsensoren und einer Auswerteelektronik. Damit wird die Position des Magneten präzise und ohne mechanische Verbindung berührungslos erfasst und steht anschließend als absolutes Positionssignal mit 12 Bit Auflösung zur Verfügung. 12 Bit sind 4096 Schritte und bedeuten bei 360° eine Systemauflösung von 0,1°. Dies liegt weit über der möglichen Auflösung mechanischer Sensorik. Durch die Auswertung der Winkelstellung des Magneten wird sichergestellt, dass auch nach einem Spannungsausfall, nach einem Verstellen des Antriebs im spannungslosen Zustand oder einer Handbetätigung trotzdem die richtige Position eindeutig erkannt wird. Selbstverständlich sind mit diesem System auch Multiturn-Anwendungen problemlos realisierbar. Gerade hier glänzt das System mit der hohen Auflösung, die unabhängig vom Stellbereich konstant hoch bleibt. Bisher musste der Anwender beim klassischen Stellantrieb für unterschiedliche Stellwege entsprechend viele Stellantriebe mit unterschiedlich untersetztem Abschaltsystem vorhalten, jetzt deckt das elektronische System alle Regelmöglichkeiten mit einer Variante komfortabel ab. Mit der berührungslosen Positionserfassung wird das System praktisch verschleißfrei und gewährleistet konstante Präzision über die gesamte Lebensdauer. Probleme und Langzeitdrifteffekte, die von Umschalthysteresen bei Potentiometern und Schaltpunkthysteresen bei Mikroschaltern verursacht werden, gehören damit ebenso der Vergangenheit an. In der Summe ergibt sich für den Anwender eine spürbar höhere Regelgenauigkeit des Gesamtantriebes, die außerdem über die Lebensdauer des Antriebs praktisch konstant bleibt. Aufgrund immer knapper werdenden Ressourcen und der hieraus resultierenden permanent steigenden Energiekosten fordert der Anlagen- und Maschinenbau immer exaktere Regelungen. Dafür sind die neuen elektronischen Positioniersysteme die passende Antwort.

Der klassische Stellantrieb, basierend auf Nockenschaltwerken und Mikroschaltern, stößt hier ganz deutlich an seine Grenzen. Neben der exakten Regelung bietet das elektronische Positioniersystem auch eine deutlich einfachere und schnellere Inbetriebnahme. Mussten beim klassischen Stellantrieb die Endlagen per Schaltnocken eingestellt und justiert werden, erfolgt dies beim „Flexor“ schnell und einfach per Programmierung über Taster. Ebenfalls verschleißfrei und langzeitkonstant.

Mit der Programmierung der optionalen Zwischenschalter werden die Vorteile der elektronischen Positionserfassung noch deutlicher, weil beim klassischen Stellantrieb unterschiedliche Schaltwinkel auch unterschiedliche Schaltnockenformen erfordern. Die elektronische Variante ermöglicht per Tastendruck eine separate Festlegung von Einschalt- und Ausschaltpunkt. Damit bestimmt der Anwender vor Ort bei der Inbetriebnahme den optimalen Schaltwinkel und ist nicht mehr gezwungen, im Vorfeld zwischen unterschiedlichen Nockenformen zu unterscheiden. Damit auch im spannungslosen Zustand des Stellantriebes die Zwischenschalterstellungen unverändert ausgegeben werden, sind alle optionalen Schaltausgänge mit bistabilen Relais ausgestattet.

Jeder Stellantrieb ist bereits in der Basisversion mit Programmiertasten ausgestattet. Darüber kann der Antrieb selbstverständlich auch manuell verfahren werden.

Optional steht ein elektronisches Potentiometer zur Verfügung, mit dem das Istwert-Potentiometer klassischer Stellantriebe nachgebildet wird. Dieses elektronische Potentiometer gibt eine vom Anwender angelegte Spannung bis max. 10V DC im Verhältnis der aktuellen Position wieder aus. Sind die Endlagen des Stellantriebes einmal programmiert, ist auch das Potentiometer automatisch auf diesen Bereich justiert. Damit wird erreicht, dass dieses Signal immer exakt den eingestellten Stellbereich zu 100% abbildet. Der Anwender ist jetzt völlig unabhängig von unterschiedlichen Auflösungen mechanischer Potentiometer, die den benötigten Stellbereich nie exakt abgebildet haben. Auch das elektronische Potentiometer arbeitet berührungslos und verschleißfrei. Mit dem Wegfall des spielbehafteten Untersetzungsgetriebes für mechanische Potentiometer erhöht sich die Genauigkeit des Potentiometersignals signifikant und übertrifft das klassischer Systeme bei Weitem.

Ein weiteres Highlight der neuen Baureihen ist die Systemschnittstelle, die in Verbindung mit der optional angebotenen Software eine Diagnose, Parametrierung und Inbetriebnahme komfortabel via PC, Tablet oder Smartphone möglich macht. Antriebe lassen sich so einfach prüfen oder vorkonfigurieren. Sind in einer Anlage mehrere Antriebe mit gleicher Einstellung verbaut, kann diese bequem und schnell auf alle Antriebe übertragen werden.

Mit der Baureihe „Flexor“ steht den ARIS Kunden ein Antriebssystem zur Verfügung, dass aufgrund der verwendeten Motortechnik auch im spannungslosen Zustand ein hohes Haltemoment bietet. Zusätzlich bieten die neuen Antriebe eine erhebliche Zeitersparnis bei der Inbetriebnahme. Mit dem neuen Regelsytem wird eine Regel- bzw. Positioniergenauigkeit erreicht, die es ermöglicht die immer weiter ansteigenden Anforderunen in Effizienz zu erfüllen, die aufgrund der spürbaren Verknappung von Ressourcen entstehen.

Auch die Baureihe „Tensor“ verfügt über alle Innovationen des „Flexor“, die in diesem Artikel bereits beschrieben wurden. Hier wurde der Generationswechsel konsequent fortgeschrieben. So wurde das klassische Stirnradgetriebe durch ein spielarmes Präzisionsgetriebe mit einer Positioniergenauigkeit von 0,1 ° ersetzt. Der klassische Synchronmotor hat einem elektronisch kommutierten und bürstenlosen Gleichstrommotor Platz gemacht. Welche Philosophie dahintersteht, erläutert das folgende Kapitel.

Elektronisch kommutierter und bürstenloser Gleichstrommotor, kurz BLDC-Motor genannt und als solcher auch bekannt, klingt zunächst kompliziert. Er ist dem Synchronmotor ähnlich, weil sich beide vom Funktionsprinzip her nicht großartig unterscheiden. Während beim Synchronmotor die Netzspannung und Frequenz für Drehzahl und Leistung bestimmend sind, nimmt beim BLDC-Motor eine Elektronik diese Funktion wahr. Daraus ergeben sich grosse Vorteile, weil jetzt mit der Änderung der Frequenz die Drehzahl des Motors in weiten Bereichen stellbar wird. Über die Variation der Spannung kann jetzt das Drehmoment verändert und gesteuert werden. Somit werden Drehmoment und Drehzahl exakt regelbar. Damit erschließt sich dem Anwender eine Vielzahl von Vorteilen.

Mit der permanenten Drehmomentüberwachung werden Stellantrieb und Armatur zuverlässig vor Überlastung geschützt. Über einen Störmeldeausgang kann einfach und kostengünstig eine elektronische Drehmomentabschaltung realisiert werden. In sicherheitsrelevanten Anlagen wird häufig gefordert, dass Armaturen beim Abschalten der Anlage oder im Störfall sehr schnell öffnen oder schließen. Abgesehen davon, dass ein klassischer Antrieb nur eine Geschwindigkeit bietet, wäre die „Störfallgeschwindigkeit“ viel zu hoch für den Normalbetrieb oder eine vernünftige Regelung und das Drehmoment zu gering. Somit werden oft zwei Armaturen für Schnellschließ- und Regelfunktion erforderlich. Nicht mehr beim „Tensor“, er läßt sich optional mit unterschiedlichen Geschwindigkeiten betreiben. Somit kann die gleiche Armatur schnell öffnen oder schließen, während sie im Regelbetrieb mit geringer Geschwindigkeit und präzise gefahren wird. Über einen optionalen analogen oder digitalen Geschwindigkeitseingang kann der „Tensor“ in seiner Stellzeit stufenlos geregelt werden und deckt optimal reine Stellungsregelung oder z. B. auch eine PID- Charakteristik ab.

Während klassische Stellantriebe und der „Flexor“ in der richtigen Netzspannung bestellt werden müssen, weil der Synchronmotor nur dann korrekt arbeitet, hat man das Problem beim „Tensor“ nicht mehr. Dis bisherige Typenvielzahl reduziert sich beim „Tensor“ deutlich auf 2 Varianten, weil ein Schaltnetzteil neben besserem Wirkungsgrad auch einen Weitspannungseingang bietet. Mit 90 bis 254V AC und 50 bis 60 Hz ist der Anwender weltweit gut aufgestellt. Die zweite Variante deckt mit 24V AC/DC den Niederspannungsbereich ab. Zusätzlich sind optionale Sonderspannungen möglich.

BLDC-Motoren besitzen entsprechend ihrer Polzahl Hallsensoren, mit denen die Elektronik die Strangströme des Motors steuert und die elektronische Kommutierung realisiert. Zusätzlich überwacht die Motorsteuerung den Strangstrom selbst. Durch die permanente Überwachung dieser Sensoren, des Hallsensor aus der Positionserfassung und der Motorströme wird die Funktionssicherheit spürbar erhöht. Fehlfunktionen wie eine Bewegung in die falsche Richtung, eine falsche Geschwindigkeit oder eine Überlastung werden sofort erkannt und führen zum Abschalten des Antriebs. Da der Motor über eine definierte Signalfolge angesteuert wird, ist auch hier eine ungewollte oder gar unkontrollierte Bewegung ausgeschlossen. Damit gehören typische Fehler eines klassischen Stellantriebes wie z. B. Überfahren der Endlagenschalter, falsche Drehrichtung aufgrund von defekten Motorkondensatoren oder defekten Schaltern beim „Tensor“ der Vergangenheit an.

Da sowohl „Flexor“ als auch „Tensor“ bereits über eine Elektronik mit Mikrocontroller verfügen, lassen sich Optionen wie Diagnose-, Programmier- und Feldbus-Schnittstellen oder Regelfunktionen wesentlich einfacher und preisgünstiger realisieren. Mit der elektronischen Abbildung vieler bisher mechanischer Funktionen ergeben sich Steigerungen der Leistung und Performance bei gleichzeitiger Kostenersparnis und Reduzierung der Typenvielfalt. So wird es möglich, mit den Baureihen „Tensor“ und „Flexor“ trotz aufwendiger Elektronik in der bekannten Preisstruktur über eine deutlich gesteigerte Sicherheit, höhere Genauigkeit und einfachere Bedienung einen spürbaren Mehrwert und Wettbewerbsvorteil zu bieten.

Den ARIS Kunden steht mit der Baureihe „Tensor“ ein Antriebssystem zur Verfügung, dass bedingt durch das Präzisionsgetriebe die Genauigkeit der Regelung auf die Armatur bringt. Die Möglichkeit der Drehzahlregelung vereint die Funktion mehrerer Antriebe in einem Gerät und senkt somit die Investitionskosten. Das Multispannungsnetzteil in Verbindung mit dem Stellbereich von wenigen Grad bis auf mehrere Umdrehungen reduziert Lagerhaltungskosten und reduziert deutlich den Artikelstamm. Fehler durch falsch bestellte Spannungen oder Stellwege sind ausgeschlossen. Durch die permanete Kontrolle des Antriebssystems erhöht sich die Betriebssicherheit der Anlage. Kosten aufgrund falscher Antriebsbewegungen werden effektiv vermieden.

Die Baureihen „Flexor“ und „Tensor“ werden in den Baugrößen „S“ (bis 20 Nm), „M“ (bis 60 Nm) und „L“ (bis 250 Nm) gebaut. Eine Baugröße „XL“ (bis 500 Nm) rundet bis Ende 2015 das Programm nach oben ab.

Mit Markteinführung der Baugrößen „S“ und „M“ im September 2014 werden diese auch eingehaust im druckfest gekapselten Gehäuse zum Einsatz in explosionsgefährdeten Bereichen der Zonen 1 und 2 lieferbar sein. Die Besonderheit hierbei ist, das auch die explosionsgeschützte Ausführung mit Regler- und Bus-karten im Ex-Gehäuse verfügbar sein wird.

„Flexor“ und „Tensor“ werden auch als Antriebskopf des neuen ARIS Klappenversteller „Linearis“ eingesetzt, sodass ebenfalls ab September ein Klappenversteller verfügbar sein wird, der die Vorteile dieser Baureihen bietet.

Lagerhaltung, Regelgenauigkeit, Ausfallsicherheit, Inbetriebnahmezeiten und Kosten sind in allen Industriebereichen ein Thema, somit bietet der Schritt vom elektromechanischen Stellantrieb zum elektronisch geregelten Stellantrieb branchenunabhängig eine Vielzahl von Benefits.

Dies sind starke Argumente für den Einsatz elektronisch geregelter Stellantriebe, die den Stellenwert dieser neuen Antriebsgeneration bereits kurzfristig steigern. Ein starker Fokus auf bessere Energieeffizienz, wachsenden Automatisierungsgrad und Kommunikationsfähigkeit zur Vernetzung werden weitere Wachstumsfaktoren sein.